Possibilités de test et réparatiion

Compétence de base batterie HT

14 septembre 2023 agvs-upsa.ch – La batterie haute tension sert de réservoir d’énergie dans un VEB ou un véhicule hybride ou hybride rechargeable pour maximiser l’autonomie et/ou la récupération. La durée de vie constitue la caractéristique centrale d’un système de propulsion, afin d’éviter tout remplacement même sur des véhicules d’occasion. De temps en temps, il faut toutefois remplacer entièrement les batteries haute tension ou module par module, dans le cas de concepts de service avancés. Andreas Senger

Il faut beaucoup de connaissances, d’équipements de protection et d’humilité pour travailler sur des batteries HT. Jusqu’à présent, les batteries HT défectueuses étaient généralement remplacées entièrement. Le garagiste doit néanmoins être en mesure de réparer les composants onéreux et donc disposer de pièces de rechange, d’appareils de contrôle et d’outils spéciaux. Après le mesurage de la batterie et les contrôles en différentes étapes avec le testeur, il démonte et remplace les modules défectueux.

La catégorie des véhicules rechargeables est en plein essor. De plus en plus d’acheteurs de voitures neuves optent pour une propulsion électrique ou à assistance électrique. Le nombre de batteries haute tension utilisées sur la route augmente. La nouvelle technologie ne pose aucun problème aux acheteurs de voitures neuves tant que la garantie constructeur est valable. Si des problèmes surviennent, des composants entiers sont souvent remplacés, comme le montre la photo principale. La courbe d’apprentissage des constructeurs automobiles dans le développement de systèmes de propulsion électrifiés est très raide. Alors que les logiciels et le matériel devaient souvent subir des améliorations au début, les défaillances se font de plus en plus rares chez les clients.

Les premiers contrats de leasing arrivent cependant à échéance, des véhicules à propulsion alternative font leur entrée sur le marché de l’occasion et il est plus difficile de recycler des véhicules usagés en les exportant dans des pays moins riches. Les véhicules hybrides, hybrides rechargeables ou électriques à batterie n’intéressent pas les exportateurs, car le savoir-faire en matière de réparation ou de pièces de rechange n’est pas disponible en cas de problèmes techniques, sans parler du maintien de la mobilité sur d’autres continents, faute d’infrastructure de recharge. Les véhicules hybrides de Toyota, dont la longévité s’est aussi étendue à la revente en dehors de l’Europe, font exception. Tous les autres véhicules doivent être réparés, ce qui aurait un impact positif sur le bilan carbone du cycle de vie à long terme, ou éliminés et leurs composants recyclés. La durée de vie et donc l’approche « cradle to grave » doivent devenir prioritaires. Du point de vue écologique et économique, il est impensable de mettre hors service des VEB nettement plus chers au bout de 10 à 15 ans parce que l’autonomie n’est plus suffisante ou que les défaillances des composants coûtent plus cher que la valeur actuelle.

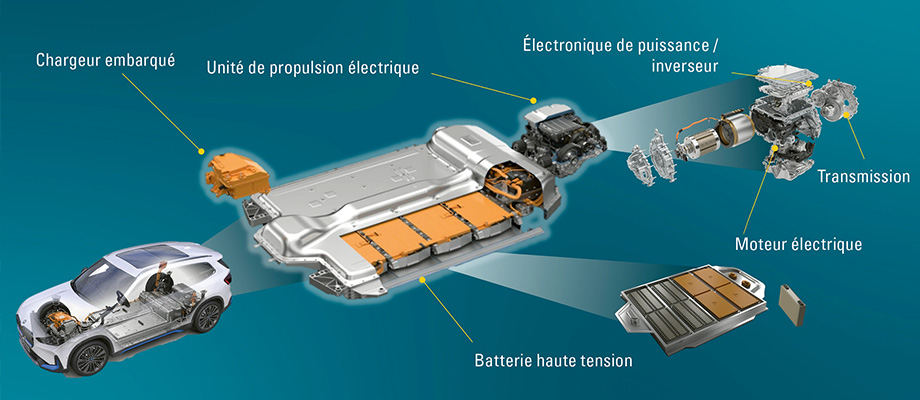

La batterie haute tension alimente la propulsion et les systèmes électriques. Le chargeur embarqué réduit les temps de charge et le système de gestion de la batterie garantit une durée de vie maximale des modules/cellules coûteux et affectant l’autonomie. Photo : BMW

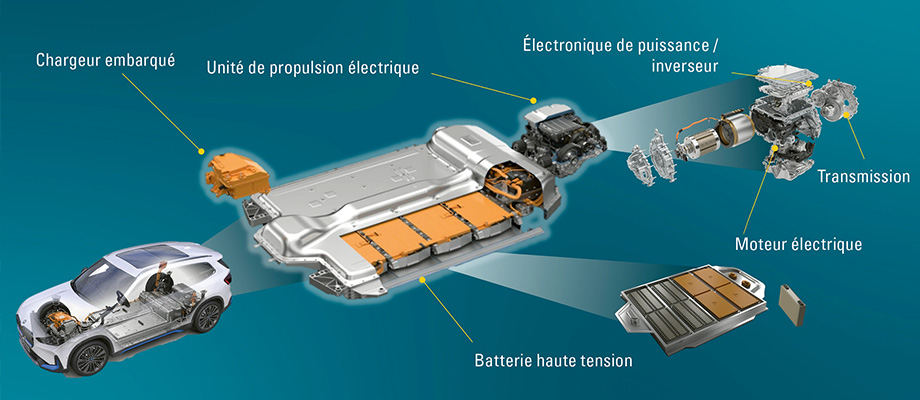

Les batteries sont fabriquées par des fournisseurs situés principalement en Extrême-Orient et non par les constructeurs automobiles eux-mêmes. Les constructeurs s’occupent de plus en plus de l’assemblage des modules ou du conditionnement en batterie HT. Photo : BMW

L’importance de la formation

Les réparations doivent être privilégiées. Pour tester, remettre en état et réparer un composant du groupe motopropulseur électrifié de manière rentable et durable, les techniciens doivent être formés et disposer de pièces de rechange provenant des constructeurs et des fournisseurs. Dès le développement, il faut garder à l’esprit que les platines des appareils de commande ou les composants d’usure (tels que les contacteurs) sont facilement accessibles et qu’il est inutile de démonter la moitié du véhicule pour remplacer des pièces isolées.

La stratégie de formation de l’UPSA en tient compte et a intégré divers objectifs de performance et contenus de formation aux formations professionnelles initiales et à la formation technique continue de diagnosticien d’automobiles. La planification continue, la révision sérieuse et la réaction aux nouvelles exigences des ateliers stimulent le changement. Le spectre s’élargit cependant à mesure que l’ouverture technologique se poursuit. La palette s’étend du moteur à combustion ultramoderne doté de systèmes complexes de post-traitement des gaz d’échappement à la propulsion électrique et ses approches technologiques et défis totalement différents, en passant par la gestion du moteur high-tech et la gestion thermique sophistiquée. La question de la spécialisation ou du fractionnement de la formation initiale et continue se posera à l’avenir.

D’ici là, les constructeurs automobiles devront faire face à ce grand écart d’exigences en formant les concessionnaires et en misant sur la facilité de réparation des véhicules. De premières approches apparaissent déjà. Des VEB BMW de 5e génération sillonnent déjà les routes. La modularisation des composants, la forte densité de fabrication interne et l’approche permettant de réparer les moteurs électriques à l’avenir, les onduleurs et les batteries HT sont des évolutions intéressantes. D’autres constructeurs tels que Porsche constatent qu’il faut pouvoir réparer le composant le plus cher d’un véhicule électrique à batterie. Dans les concessions, de plus en plus de professionnels de l’atelier sont formés à l’analyse et à la réparation de composants HT et en particulier des batteries.

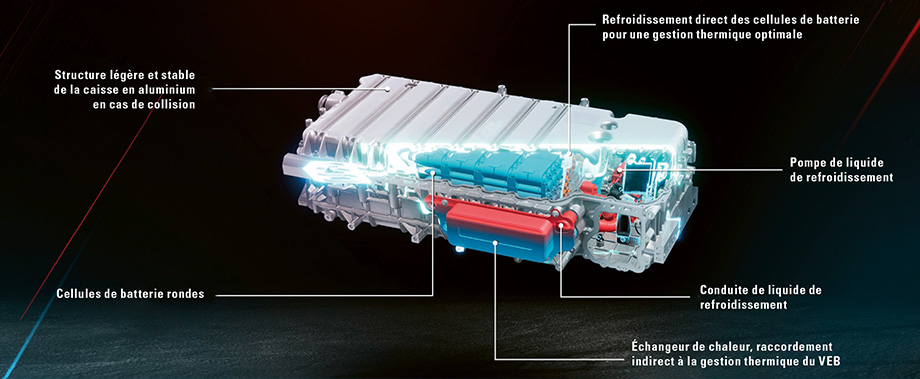

Les modules de batterie sont souvent montés dans la caisse de la batterie à l’aide d’une pâte thermique afin d’optimiser les transferts thermiques lorsque la voiture fonctionne. Un module défectueux doit donc être extrait mécaniquement à l’aide d’un cadre.

Jusqu’à présent, les batteries HT étaient entièrement remplacées en cas de problèmes. Les constructeurs et les fournisseurs ont dû s’y faire afin d’analyser les défaillances à l’usine et d’optimiser le matériel et les logiciels en série, ce qui permet aux fournisseurs de cellules et aux constructeurs automobiles d’interagir de mieux en mieux. C’est pourquoi certains constructeurs souhaitent conserver en interne leurs compétences de développement et de fabrication pour concevoir eux-mêmes les composants et pour les assembler sur leurs propres chaînes de montage. La période au cours de laquelle des composants provenant de fournisseurs étaient installés sur un VEB reposant sur une plateforme prévue pour accueillir un moteur à combustion est révolue. La conception de nouveaux véhicules s’étend de l’agencement spécifique à la propulsion aux différentes versions du système modulaire. La standardisation des composants HT permet également de renforcer la logistique des pièces de rechange à l’après-vente pour que les réparations soient rentables et faciles à organiser pour le client.

Outils de test et de diagnostic perfectionnés

Concernant la batterie HT, les constructeurs doivent perfectionner les outils de test et de diagnostic pour pouvoir relever les informations importantes relatives à la gestion de la batterie et mesurer la profondeur des cellules et des modules. Cette méthode permet de localiser les cellules défectueuses ou non équilibrables et de remplacer efficacement les modules. De très nombreuses cellules individuelles doivent être branchées en série pour que la tension soit élevée. Si les cellules perdent leur capacité de stockage parce que la chimie cellulaire évolue, toute la batterie HT en souffre. Une chute de capacité entraîne une baisse d’autonomie. En plus du vieillissement naturel (calendaire), les cellules perdent aussi leur capacité de mémoire avec le nombre de cycles.

Des outils spéciaux sont également requis. Le démontage de la batterie HT nécessite un plateau élévateur pour démonter en toute sécurité les lourdes caisses. Après avoir retiré les connecteurs des modules et les capteurs, la difficulté consiste à en extraire un module défectueux. Comme les modules sont généralement reliés à la caisse de la batterie par une pâte thermique, seul un outil approprié (cadre de levage) peut déployer la force requise.

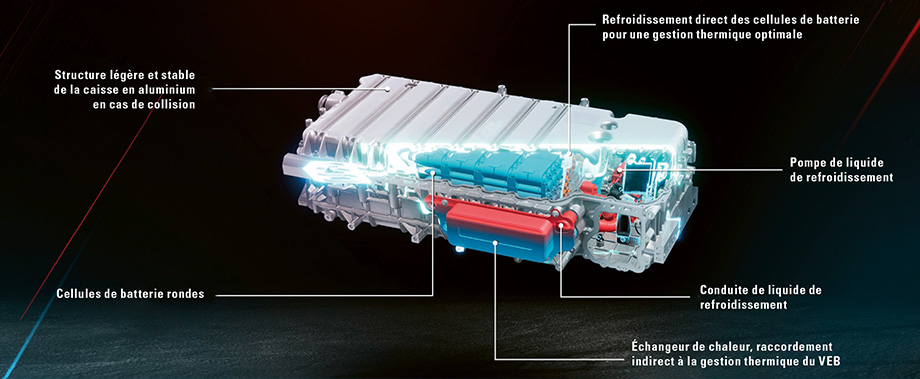

Avant d’insérer le nouveau module HT, il faut appliquer uniformément la bonne quantité de pâte thermique. Ce produit coûteux doit garantir un contact superficiel favorisant les transferts de chaleur lors de son application. Il ne faut donc ni trop ni trop peu de pâte. Des batteries à cellules rondes, que le liquide de refroidissement du véhicule refroidit directement, sont donc également installées sur les véhicules performants, dont la recharge doit être rapide.

La densité de stockage et donc le nombre de kWh d’énergie électrique stockable par rapport à la masse de la batterie augmenteront à l’avenir grâce à de nouveaux appariements de matériaux ou à des solutions d’électrolytes. Pour améliorer la capacité de charge rapide et les performances, le liquide de refroidissement du véhicule refroidira directement les cellules (circulaires) de la batterie. Photo : Mercedes AMG

Les différents types de cellules exigent également des méthodes de réparation variables. La batterie est ensuite réassemblée en sens inverse. Contrôler le BMS, caractérisé par ses nombreux câbles de capteurs, avant d’étanchéifier la caisse est aussi logique qu’après l’étanchéification de la caisse pour vérifier l’étanchéité des conduites de fluide frigorigène et de liquide de refroidissement. Les soupapes de surpression et de dépression doivent être vérifiées avant leur installation dans le véhicule.

Une fois le système de gestion thermique rempli et purgé, une opération parfois fastidieuse, le technicien effectue un contrôle final du véhicule avant de le restituer au client après la réparation. Une réparation de batterie est coûteuse, car le démontage, le montage et les travaux eux-mêmes sont chronophages. C’est la raison pour laquelle certains constructeurs confient ces réparations à des ateliers spécialisés plutôt qu’à leurs concessionnaires. La société Galliker a mis en place un centre de réparation à Nebikon (LU), qu’elle exploite depuis 2020. Elle y remet notamment en état des batteries HT Renault.

Il faut beaucoup de connaissances, d’équipements de protection et d’humilité pour travailler sur des batteries HT. Jusqu’à présent, les batteries HT défectueuses étaient généralement remplacées entièrement. Le garagiste doit néanmoins être en mesure de réparer les composants onéreux et donc disposer de pièces de rechange, d’appareils de contrôle et d’outils spéciaux. Après le mesurage de la batterie et les contrôles en différentes étapes avec le testeur, il démonte et remplace les modules défectueux.

La catégorie des véhicules rechargeables est en plein essor. De plus en plus d’acheteurs de voitures neuves optent pour une propulsion électrique ou à assistance électrique. Le nombre de batteries haute tension utilisées sur la route augmente. La nouvelle technologie ne pose aucun problème aux acheteurs de voitures neuves tant que la garantie constructeur est valable. Si des problèmes surviennent, des composants entiers sont souvent remplacés, comme le montre la photo principale. La courbe d’apprentissage des constructeurs automobiles dans le développement de systèmes de propulsion électrifiés est très raide. Alors que les logiciels et le matériel devaient souvent subir des améliorations au début, les défaillances se font de plus en plus rares chez les clients.

Cliquez ici pour lire le rapport complet [PDF].

Les premiers contrats de leasing arrivent cependant à échéance, des véhicules à propulsion alternative font leur entrée sur le marché de l’occasion et il est plus difficile de recycler des véhicules usagés en les exportant dans des pays moins riches. Les véhicules hybrides, hybrides rechargeables ou électriques à batterie n’intéressent pas les exportateurs, car le savoir-faire en matière de réparation ou de pièces de rechange n’est pas disponible en cas de problèmes techniques, sans parler du maintien de la mobilité sur d’autres continents, faute d’infrastructure de recharge. Les véhicules hybrides de Toyota, dont la longévité s’est aussi étendue à la revente en dehors de l’Europe, font exception. Tous les autres véhicules doivent être réparés, ce qui aurait un impact positif sur le bilan carbone du cycle de vie à long terme, ou éliminés et leurs composants recyclés. La durée de vie et donc l’approche « cradle to grave » doivent devenir prioritaires. Du point de vue écologique et économique, il est impensable de mettre hors service des VEB nettement plus chers au bout de 10 à 15 ans parce que l’autonomie n’est plus suffisante ou que les défaillances des composants coûtent plus cher que la valeur actuelle.

La batterie haute tension alimente la propulsion et les systèmes électriques. Le chargeur embarqué réduit les temps de charge et le système de gestion de la batterie garantit une durée de vie maximale des modules/cellules coûteux et affectant l’autonomie. Photo : BMW

Les batteries sont fabriquées par des fournisseurs situés principalement en Extrême-Orient et non par les constructeurs automobiles eux-mêmes. Les constructeurs s’occupent de plus en plus de l’assemblage des modules ou du conditionnement en batterie HT. Photo : BMW

L’importance de la formation

Les réparations doivent être privilégiées. Pour tester, remettre en état et réparer un composant du groupe motopropulseur électrifié de manière rentable et durable, les techniciens doivent être formés et disposer de pièces de rechange provenant des constructeurs et des fournisseurs. Dès le développement, il faut garder à l’esprit que les platines des appareils de commande ou les composants d’usure (tels que les contacteurs) sont facilement accessibles et qu’il est inutile de démonter la moitié du véhicule pour remplacer des pièces isolées.

La stratégie de formation de l’UPSA en tient compte et a intégré divers objectifs de performance et contenus de formation aux formations professionnelles initiales et à la formation technique continue de diagnosticien d’automobiles. La planification continue, la révision sérieuse et la réaction aux nouvelles exigences des ateliers stimulent le changement. Le spectre s’élargit cependant à mesure que l’ouverture technologique se poursuit. La palette s’étend du moteur à combustion ultramoderne doté de systèmes complexes de post-traitement des gaz d’échappement à la propulsion électrique et ses approches technologiques et défis totalement différents, en passant par la gestion du moteur high-tech et la gestion thermique sophistiquée. La question de la spécialisation ou du fractionnement de la formation initiale et continue se posera à l’avenir.

D’ici là, les constructeurs automobiles devront faire face à ce grand écart d’exigences en formant les concessionnaires et en misant sur la facilité de réparation des véhicules. De premières approches apparaissent déjà. Des VEB BMW de 5e génération sillonnent déjà les routes. La modularisation des composants, la forte densité de fabrication interne et l’approche permettant de réparer les moteurs électriques à l’avenir, les onduleurs et les batteries HT sont des évolutions intéressantes. D’autres constructeurs tels que Porsche constatent qu’il faut pouvoir réparer le composant le plus cher d’un véhicule électrique à batterie. Dans les concessions, de plus en plus de professionnels de l’atelier sont formés à l’analyse et à la réparation de composants HT et en particulier des batteries.

Les modules de batterie sont souvent montés dans la caisse de la batterie à l’aide d’une pâte thermique afin d’optimiser les transferts thermiques lorsque la voiture fonctionne. Un module défectueux doit donc être extrait mécaniquement à l’aide d’un cadre.

Jusqu’à présent, les batteries HT étaient entièrement remplacées en cas de problèmes. Les constructeurs et les fournisseurs ont dû s’y faire afin d’analyser les défaillances à l’usine et d’optimiser le matériel et les logiciels en série, ce qui permet aux fournisseurs de cellules et aux constructeurs automobiles d’interagir de mieux en mieux. C’est pourquoi certains constructeurs souhaitent conserver en interne leurs compétences de développement et de fabrication pour concevoir eux-mêmes les composants et pour les assembler sur leurs propres chaînes de montage. La période au cours de laquelle des composants provenant de fournisseurs étaient installés sur un VEB reposant sur une plateforme prévue pour accueillir un moteur à combustion est révolue. La conception de nouveaux véhicules s’étend de l’agencement spécifique à la propulsion aux différentes versions du système modulaire. La standardisation des composants HT permet également de renforcer la logistique des pièces de rechange à l’après-vente pour que les réparations soient rentables et faciles à organiser pour le client.

Outils de test et de diagnostic perfectionnés

Concernant la batterie HT, les constructeurs doivent perfectionner les outils de test et de diagnostic pour pouvoir relever les informations importantes relatives à la gestion de la batterie et mesurer la profondeur des cellules et des modules. Cette méthode permet de localiser les cellules défectueuses ou non équilibrables et de remplacer efficacement les modules. De très nombreuses cellules individuelles doivent être branchées en série pour que la tension soit élevée. Si les cellules perdent leur capacité de stockage parce que la chimie cellulaire évolue, toute la batterie HT en souffre. Une chute de capacité entraîne une baisse d’autonomie. En plus du vieillissement naturel (calendaire), les cellules perdent aussi leur capacité de mémoire avec le nombre de cycles.

Des outils spéciaux sont également requis. Le démontage de la batterie HT nécessite un plateau élévateur pour démonter en toute sécurité les lourdes caisses. Après avoir retiré les connecteurs des modules et les capteurs, la difficulté consiste à en extraire un module défectueux. Comme les modules sont généralement reliés à la caisse de la batterie par une pâte thermique, seul un outil approprié (cadre de levage) peut déployer la force requise.

Avant d’insérer le nouveau module HT, il faut appliquer uniformément la bonne quantité de pâte thermique. Ce produit coûteux doit garantir un contact superficiel favorisant les transferts de chaleur lors de son application. Il ne faut donc ni trop ni trop peu de pâte. Des batteries à cellules rondes, que le liquide de refroidissement du véhicule refroidit directement, sont donc également installées sur les véhicules performants, dont la recharge doit être rapide.

La densité de stockage et donc le nombre de kWh d’énergie électrique stockable par rapport à la masse de la batterie augmenteront à l’avenir grâce à de nouveaux appariements de matériaux ou à des solutions d’électrolytes. Pour améliorer la capacité de charge rapide et les performances, le liquide de refroidissement du véhicule refroidira directement les cellules (circulaires) de la batterie. Photo : Mercedes AMG

Les différents types de cellules exigent également des méthodes de réparation variables. La batterie est ensuite réassemblée en sens inverse. Contrôler le BMS, caractérisé par ses nombreux câbles de capteurs, avant d’étanchéifier la caisse est aussi logique qu’après l’étanchéification de la caisse pour vérifier l’étanchéité des conduites de fluide frigorigène et de liquide de refroidissement. Les soupapes de surpression et de dépression doivent être vérifiées avant leur installation dans le véhicule.

Une fois le système de gestion thermique rempli et purgé, une opération parfois fastidieuse, le technicien effectue un contrôle final du véhicule avant de le restituer au client après la réparation. Une réparation de batterie est coûteuse, car le démontage, le montage et les travaux eux-mêmes sont chronophages. C’est la raison pour laquelle certains constructeurs confient ces réparations à des ateliers spécialisés plutôt qu’à leurs concessionnaires. La société Galliker a mis en place un centre de réparation à Nebikon (LU), qu’elle exploite depuis 2020. Elle y remet notamment en état des batteries HT Renault.

Vous trouverez tous les articles de Focus Technik ici.

Ajouter un commentaire

Commentaires